軟控制造 橡膠制品業首個智能密煉工廠的軟件引擎

在傳統橡膠制造業中,密煉環節一直是生產流程的核心,但也因其高溫、高壓、高能耗以及復雜的工藝控制要求而成為提質增效的難點。隨著工業4.0浪潮的推進,橡膠制品行業迎來了革命性突破——首個全流程智能密煉工廠的誕生。而驅動這場變革的“大腦”與“神經”,正是其背后強大而精密的軟件控制系統,即“軟控制造”的集中體現。

一、軟件定義生產:從經驗驅動到數據智能

傳統密煉車間高度依賴老師傅的經驗,配方的微小調整、工藝參數的設置往往基于“手感”和“記憶”,導致批次間質量波動大,且難以實現最優能效。智能密煉工廠的軟件系統,通過部署于設備層的物聯網傳感器,實時采集溫度、壓力、功率、轉速等海量數據,并將其匯聚至制造執行系統(MES)和數據中臺。

核心的智能控制軟件內置了先進的工藝模型與算法。它不僅能精確執行配方,還能通過機器學習,對歷史生產數據進行分析,不斷自我優化。例如,軟件可以根據原材料批次特性的微小差異,自動微調混煉時間與能量輸入,確保每一車膠料都達到最佳的門尼粘度與分散度,將產品質量穩定性提升至前所未有的水平。

二、全流程集成:打通信息孤島,實現一體化管控

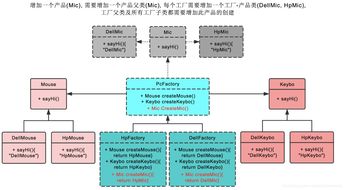

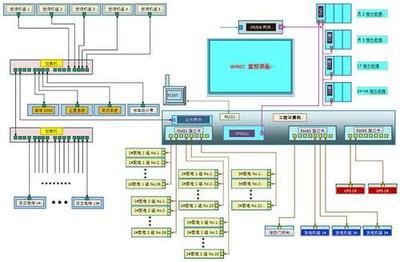

智能密煉工廠的軟件并非孤立存在,而是一個高度集成的生態系統。從上層的企業資源計劃(ERP)接收訂單與排產指令,到MES層進行詳細的生產調度、物料追溯與質量管理,再到下層的分布式控制系統(DCS)和可編程邏輯控制器(PLC)精準執行,軟件實現了從訂單到產品、從管理層到設備層的垂直貫通。

軟件平臺還橫向集成了供應鏈管理、實驗室信息管理(LIMS)以及能源管理系統。這意味著,從炭黑、橡膠等原材料的入庫檢驗,到密煉過程的實時監控與工藝優化,再到成品膠的物理化學性能自動檢測與報告生成,全部流程都在統一的數字平臺上可視、可控、可分析。管理者可以坐在中央控制室,通過三維數字孿生界面,實時洞察整個工廠的運作狀態。

三、智能優化與決策支持:降本增效的核心引擎

軟件系統的價值最終體現在實實在在的經濟效益上。通過高級排產算法,軟件能夠最大化設備利用率,減少換產帶來的能耗與時間損失。能源管理模塊則實時分析密煉機等主要耗能設備的運行數據,識別能源浪費點,并自動調整生產節奏或設備參數以實現“削峰填谷”,顯著降低單位能耗。

更重要的是,軟件系統構建了一個持續優化的閉環。每一次生產的數據都被記錄和分析,成為優化工藝模型和預測設備維護需求的養分。預測性維護模塊能通過分析電機振動、軸承溫度等數據,在故障發生前提前預警,避免非計劃停機,保障生產的連續性與可靠性。

四、行業標桿與未來展望

首個橡膠智能密煉工廠的成功實踐,為整個行業樹立了“軟硬結合、以軟馭硬”的數字化標桿。它證明了,通過先進的工業軟件對復雜物理化學過程進行建模、仿真與優化,能夠將橡膠制造這一傳統工藝,升級為精準、高效、綠色的現代智能制造。

隨著人工智能、5G、邊緣計算等技術的進一步融合,密煉工廠的軟件系統將更加自主智能。它可能實現跨工廠、跨地域的協同生產,根據全球供應鏈狀態自動調整配方與排產;也可能通過與產品研發軟件的深度集成,加速新配方、新材料的開發與應用周期。

在橡膠制品業邁向高質量發展的道路上,智能密煉工廠的軟件系統已不再是簡單的輔助工具,而是驅動產業升級、塑造核心競爭力的戰略資產。它正重新定義橡膠制造的精度、效率與可持續性,引領這個百年行業駛入智能化的新藍海。

如若轉載,請注明出處:http://www.ishared.cn/product/283.html

更新時間:2026-02-10 05:24:29